排気ラインからの汚染教訓

“よもやま話no.3”の続編として、無菌試験の体験談を紹介する。

協業先培養槽(容積数m3)の無菌性能を確認することとなり、10日間の無菌試験を計画した。培養槽での回分殺菌を経て培養工程に移行、数日間は汚染検出なく経過したが、

約1週間経過後に菌を検出し汚染判定となった。検出タイミングと菌の増殖速度から、汚染菌は途中飛び込みと考え、通気配管や除菌フィルターを中心に調査し、フィルター交換や空気の除湿確認などを行なって再試験に臨んだ。しかし再試験でも約1週間経過後に汚染を検出した。

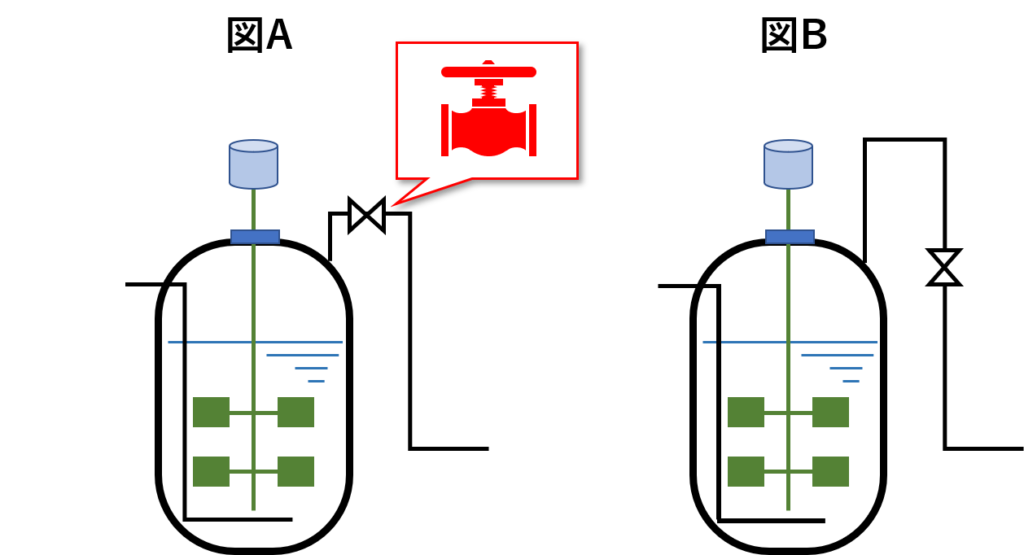

汚染タイミングが初回と2回目で再現されたことから、時間に伴って設備的限界を超えるような何かが起こっていると推定する中で、排気ライン構造への気付きがあった。この設備は、概略図(図A)のような排気ライン構造(配管φ約20A)になっており、陽圧制御バルブにグローブ弁を用いていた(本来はサニタリー設備として推奨されない仕様。旧式設備ゆえに使われていた)。グローブ弁は上下正方向に取り付けられていたが、下側の曲面部分に水分が蓄積するリスクに気付いた。この弁は無菌/非無菌の境界点であり、培地殺菌中でも非無菌側はせいぜい100℃までしか達温しないため、弁体の非無菌側には菌が存在するものと考えねばならない。この弁体の付着水分等を伝って無菌側に菌が侵入すると、バルブ内下部が菌の蓄積場所になりえる。そして、培養工程中の湿り空気による水分蓄積で水位が上昇し、配管下面の高さを超えて培養槽側へ液が侵入、これが我々の汚染ルート仮説であった。

対策として、グローブ弁の取り付け方向を横向き(溜りができない角度)に改造したうえで、3回目試験に臨み無事に10日間の無菌試験をクリアできた。

このような経験等を踏まえ、排気ラインの設計は、①培養液面からの排気ライン立上距離を十分に確保し、液飛沫が折り返し点まで到達しないようにする、②排気流速が下方向のポジションに陽圧制御バルブを設ける、③陽圧制御バルブは培養液面よりも高い位置に設ける(発泡等によって排気ラインが充満した時のサイホン作用流出のリスクを想定)、以上のようなポイントを考慮することが重要であろうと筆者は考える(図B)。排気ラインに除菌フィルターを導入して菌流出を完全防止する仕様もあるが(使用する菌によっては、これが必須になるが)、フィルター目詰まりと、それによる層内圧力上昇の課題を伴うため、フィルター仕様を採用せずに、排気配管出口をスクラバー等で飛沫を落とすだけの仕様が広く採用されているようである。

排気ラインの設計は、培養工学の中で目立たない部分ではあるが、安定した無菌保持のために重要なポイントと考えている。

(執筆:K.Hi.)