基本だが難しい無菌培養

通気攪拌槽(特に大型培養槽)をコンタミさせずに安定的に使いこなすことは、最も基本的なことだが、とても難しい事でもある。培養の性質(pH、栄養組成や不溶成分有無、抗菌成分有無、温度、生産菌の増殖速度、培養期間など)によってコンタミ防止の難易度は変わるが、基本となる殺菌操作や設備設計の考え方は共通であり、座学に加えて設備を使う経験を積むことが必要と考える。あまりおススメはできないが、コンタミの失敗と原因究明・改善活動の場数を踏むことが技術獲得に最も近道かもしれない。

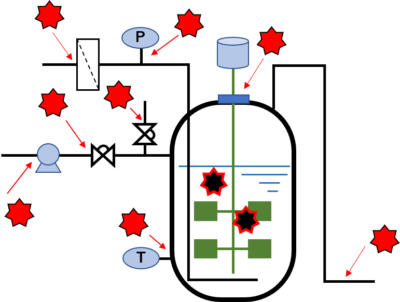

設備新設時やメンテナンス時などには、設備の運転性能確認に加えて、培地を用いた無菌試験がよく行われる。様々な微生物が生育しやすく検出しやすい培地を一般的には選定する。次いで、これを培養槽に仕込んで殺菌し、生産に近い条件(通気量、培養期間など)で培養槽を運転する。pH、DO、外観、臭気などの変化が無く、菌生育の検出が無ければOKだが、汚染が発生すると原因究明に大変な苦労を強いられる。

無菌試験で汚染を検出したら、菌を分離して属種確認をし、検出タイミングと増殖速度から、汚染タイミングを推定する(殺菌不良or試験中の飛び込み?など)。殺菌時が怪しい場合は、耐熱性菌か否かの確認をしておくことで、汚染源が殺菌温度未達ポイント(殺菌蒸気の充満不良や、ドレン水溜まりなど)なのかコールドスポット(操作不良・設備不良で残水が混入など)なのか、ある程度の絞り込みができる。殺菌操作マニュアルを現場設備と照合確認、操作記録および殺菌温度記録の確認、タンク周辺設備(バルブや配管類)状況確認などを、培養設備の隅々まで行う。大型タンクだと、階段を何度も上り下りするハードワークとなる。疑わしいポイントに対しては、スワブで付着菌を採取して汚染菌との同等性を検査し、汚染源の発見に努める。また、試験に用いた培地原料は同一ロット製品を保管しておき、汚染菌が培地由来かどうかの検証に備える。

以上は筆者が経験した一例であるが、このように大変な作業をしても、汚染原因を確定できることはとても稀である。ただし、原因推定までは実施しないと、次の改善アクションができないので、何らかの汚染ルート説は導き出さないといけない。このような活動を繰り返す中で、培養槽の設計に活かした成功事例もあり、今後の投稿で紹介していきたいと思う。

(執筆:K.Hi.)