後戻りしない開発は可能なのか?

研究開発で培養条件を設計し、採用されて生産段階に進むことは、開発担当者としては喜ばしいことであるが、製品化されることは、品質責任の重圧がかかってくることでもある。さらなる生産改良のために培養の諸条件を変更する場合(例えば、培養温度、通気量、栄養源濃度等の管理値を変える)、もう少し基本的な条件に踏み込んで変更する場合(例えば、培地成分種類、菌株など)、変更前後での製品品質の同等性を保証できるのか?お客様への品質保証書・品質規格はもちろんのこと、そこには書き切れない成分情報や、品質の作り込みを支えている工程管理の詳細な条件に至るまで、開発者でしか知り得ない多くの条件設定やその根拠・原理原則の積み重ね、これらの緻密さが微生物発酵のものづくりを支えていると考えている。

筆者が携わっていた発酵生産の新製品について、需要の見込みがたってきたことから、スケールアップしてパイロットでの試作や、委託先での試験生産を行う共に、食品用途での安全性を担保するため、各種安全性試験まで進めた。特に、長期間かけての毒性試験は費用も高額であり相応の投資であった。このような一連の試験を進めた一方で、市況の状況変化により、コストを大きく下げる必要性が増し、発酵生産の工程変更をどのレベルまで行うか(品質保証データの取り直しをどこまで行うか)ということが議論になった。後戻りになる覚悟で、培地組成のフルモデンチェンジまで踏み込んで、培養工程を全面変更することとなり、結果、大幅にコストダウンできる見込みが立った。しかし、培養法変更と生産性の高まりに伴って、微量成分のスペクトルが変化する現象も見出されたこともあり、安全性試験をゼロからやり直す対応を進め、その費用と期間は相当な規模となった(それに見合った利益が見込まれるとの判断であった)。このような経験から、条件改良する場合の許容範囲、その許容範囲内であっても成分スペクトル等のモニタリングすべき品質項目を定め、その制約に沿って以降の開発活動を進めることとなった。培養温度の僅かな変化や、培地の微量成分でも、菌の代謝に対してクリティカルな変化点になり得るため、生産菌の性質をよく理解しておく必要があると考える。

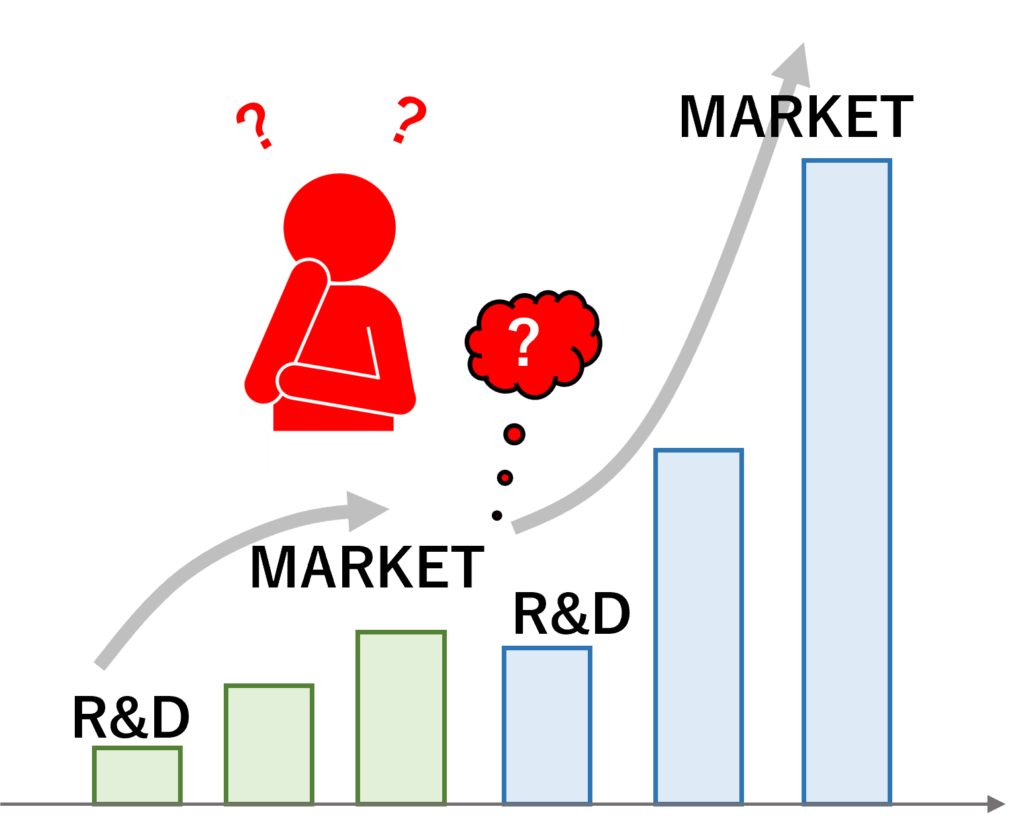

後戻りしない研究開発は理想ではあるが、それは技術進歩が小さい場合や、既に確立された製品製造の類似開発に限られたことではないかと筆者は考える。画期的な新技術であるほど、その検証や品質保証に高いエネルギーが求められ、それに見合ったポテンシャルを持った先進的な開発だからこそではないかと感じている。

(執筆:K.Hi.)